Sowohl Additive Manufacturing (AM) als auch Metallpulverspritzguss (MIM) bieten eine Vielzahl an Möglichkeiten für die Herstellung von komplexen Metallteilen, insbesondere wenn es um Gestaltungsfreiheit, Leichtbauweise und Einsparung von Montageschritten geht. Insofern sind beide Technologien in der Lage, die Funktionalität des Bauteils zu erhöhen.

Ein Schwerpunkt des Webinars waren sinterbasierte AM-Technologien. Der Hauptunterschied in der Prozesskette von sinterbasiertem AM und MIM ist die Art der Formgebung der sogenannten Grünteile. Wendet man AM an, so wird das Grünteil schichtweise aufgebaut. Hierfür stehen verschiedene Möglichkeiten zur Verfügung (z.B. Binder Jetting, Cold Meal Fusion, MoldJet). Sinterbasierte AM-Technologie bietet große Gestaltungsfreiheiten; so sind beispielsweise Hinterschnitte oder komplexe Kühlkanäle realisierbar. Im Vergleich dazu wird bei MIM der Feedstock, ein Gemisch bestehend aus Metallpulver und einem Binder, in ein Werkzeug gespritzt. Das werkzeugbasierte Verfahren kann zeit- und kostenintensiv sein. Daher kommt MIM typischerweise dann zum Einsatz, wenn es um mittlere bis hohe Stückzahlen geht. Eine elegante Alternative zu konventionellen Stahlwerkzeugen ist die Verwendung von 3D-gedruckten Werkzeugeinsätzen aus Kunststoff. Prototypen in MIM aus 3D-gedruckten Kunststoffinserts können innerhalb kurzer Zeit gefertigt werden.

Beiden Technologien, MIM und sinterbasiertem AM, ist gemeinsam, dass die Grünteile entbindert und gesintert werden müssen. Je nach Art des Binders kommt katalytisches und/oder thermisches Entbindern oder Lösungsmittelentbindern zum Einsatz. Durch das Sintern wird die poröse Struktur verdichtet und so entsteht schließlich das fertige Bauteil, das zu hundert Prozent aus Metall besteht und eine Dichte von >96% aufweist. Gegebenenfalls muss die Bauteilgeometrie etwas angepasst werden, um einen möglichen Verzug während des Sinterns zu vermeiden.

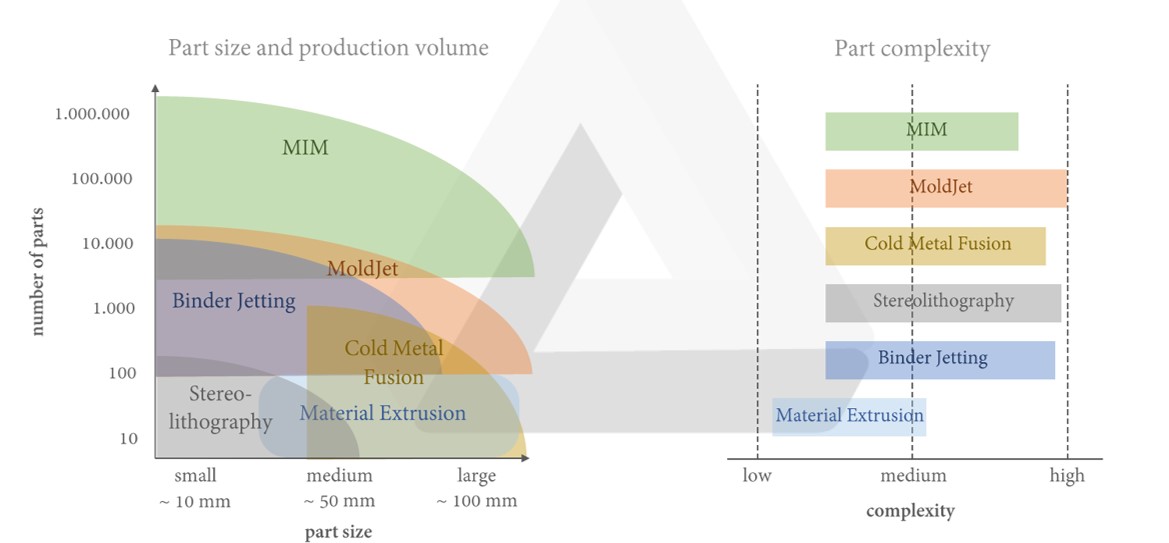

Sinterbasiertes AM und MIM haben verfahrensbedingte Grenzen in ihrer Anwendung. Abb. 1 veranschaulicht die Anwendungsbereiche der verschiedenen Technologien in Bezug auf Stückzahlen, Bauteilgröße sowie Möglichkeiten der Formgebung für hochpräzise Details wie z.B. kleine Bohrungen oder dünne Wandungen. Sinterbasiertes AM und MIM ergänzen sich gegenseitig; beide Technologien haben ihre Vor- und Nachteile. Daher richten wir die Auswahl der richtigen Technologie am Bedarf unserer Kunden aus und orientieren uns an deren speziellen Anforderungen (z.B. Bauteilgeometrie, Material, Oberflächenanforderungen, Stückzahl).

Abb. 1: Stückzahl versus Bauteilgröße (a) sowie Vergleich der Detailgenauigkeit (b) bei den formgebenden Verfahren