Schritt 1: Festlegung der MIM-gerechten Geometrien

Schritt 1: Festlegung der MIM-gerechten Geometrien

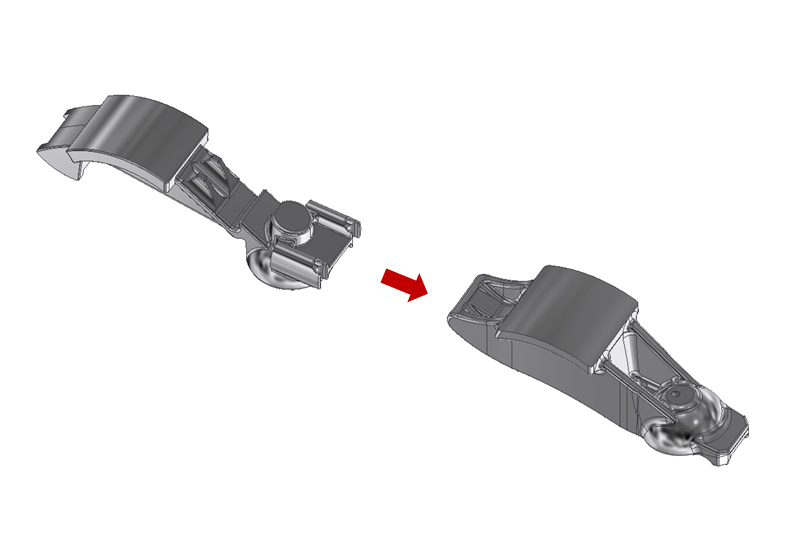

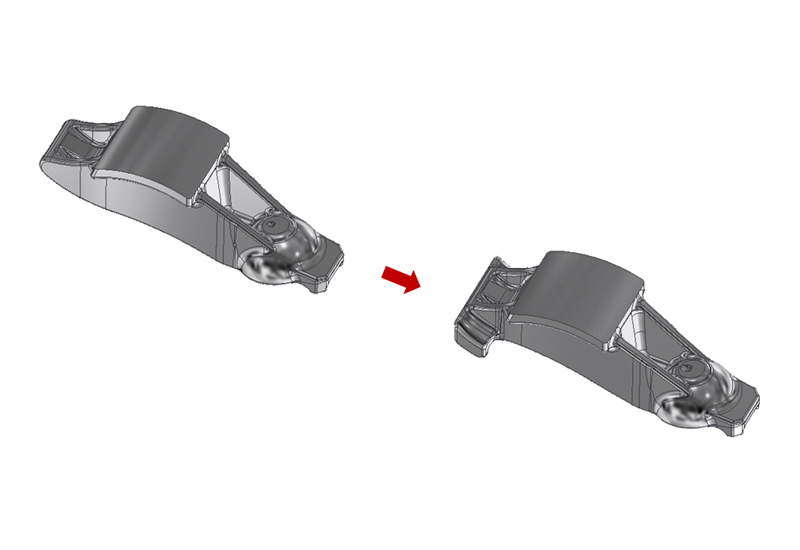

Ein ursprüngliches Design des Schlepphebels wurde vom Kunden bei MIMplus Technologies angefragt, entsprach jedoch noch nicht vollständig den MIM-Designrichtlinien. In enger Zusammenarbeit zwischen Konstrukteuren des Kunden und Experten von MIMplus wurde das Design so angepasst, dass es mittels MIM herzustellen war.

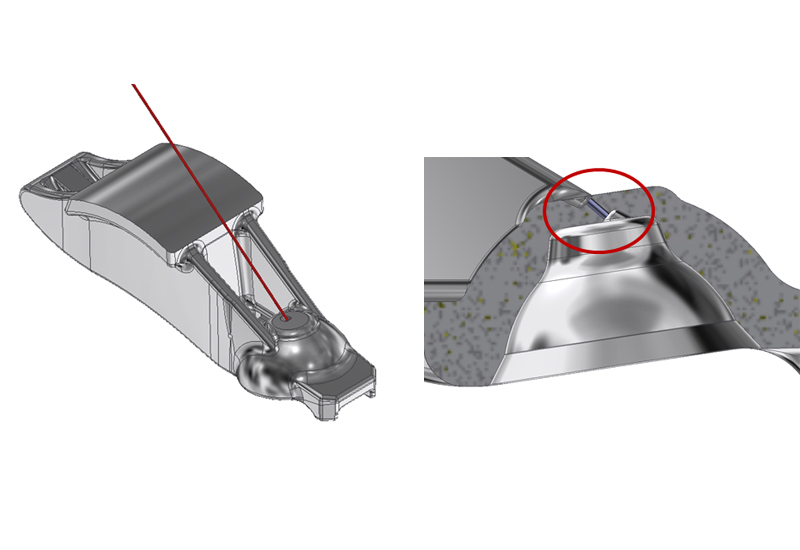

Zunächst wurden geforderte und mögliche Abmessungen und Toleranzen der Anfragezeichnung geprüft und notwendige Nachbearbeitungsschritte (Schleifen der Kontaktfläche Schlepphebel/Nockenwelle) zusammen mit dem Kunden festgelegt. Im Rahmen der MIM-gerechten Designänderung wurden in diesem Zuge auch noch funktionelle Aspekte am  Schlepphebel optimiert, mit dem Ziel die Leistungsfähigkeit des Hochleistungsmotors noch weiter zu erhöhen. So wurde weiterhin eine sehr kleine Ölbohrung (Durchmesser 0,3 mm) am Schlepphebel realisiert, welche nur durch eine Bearbeitung des Bauteils im Grünlingszustand kostengünstig möglich ist. Mittels Laser konnte so ohne den Einsatz teurer, verschleißender Werkzeuge diese höchstpräzise Ölbohrung bei MIMplus Technologies realisiert werden. Bei Bauteilen die über herkömmliche Verfahren gefertigt werden wäre dies wegen des sehr harten und verschleißbeständigen Werkstoffs mit deutlich größerem Aufwand verbunden gewesen.

Schlepphebel optimiert, mit dem Ziel die Leistungsfähigkeit des Hochleistungsmotors noch weiter zu erhöhen. So wurde weiterhin eine sehr kleine Ölbohrung (Durchmesser 0,3 mm) am Schlepphebel realisiert, welche nur durch eine Bearbeitung des Bauteils im Grünlingszustand kostengünstig möglich ist. Mittels Laser konnte so ohne den Einsatz teurer, verschleißender Werkzeuge diese höchstpräzise Ölbohrung bei MIMplus Technologies realisiert werden. Bei Bauteilen die über herkömmliche Verfahren gefertigt werden wäre dies wegen des sehr harten und verschleißbeständigen Werkstoffs mit deutlich größerem Aufwand verbunden gewesen.

Mit Hilfe von Füllsimulationen wurde während diesen Designanpassungen mehrfach das Füllverhalten des Bauteils während des Spritzgießens simuliert und die Position und Geometrie des Anspritzpunktes festgelegt.

Schritt 2: Materialauswahl

Schritt 2: Materialauswahl

Nach der Festlegung des Bauteil-Designs, erfolgte die Auswahl eines geeigneten MIM-Werkstoffs der alle Bauteilanforderungen erfüllt. Ein Werkstoff der sowohl den hohen mechanischen Belastungen als auch den thermischen Belastungen im Motor Stand hält wurde zusammen mit dem Kunden ausgewählt.

Da der Schlepphebel in einem finalen Fertigungsschritt mit einer Beschichtung versehen werden sollte um den äußerst hohen Reibbelastungen im Motor Stand zu halten, war die Veredelungsfähigkeit des Werkstoffs durch eine entsprechende Beschichtung eine weitere wichtige Voraussetzung für die erfolgreiche Umsetzung des Projekts.

Schritt 3: Herstellung von Prototypen

Schritt 3: Herstellung von Prototypen

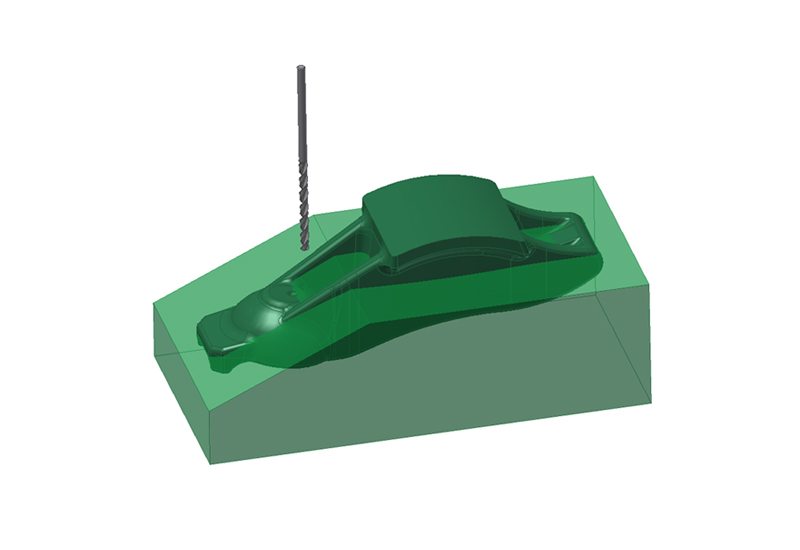

Für die zuvor definierte Bauteilgeometrie wurde ein Prototypen-Spritzgusswerkzeug gefertigt. Dies erfolgte im MIMplus internen Formenbau mit Werkzeugkonstruktion und Fertigung. Um dem Kunden noch zeitnaher Prototypen für erste Tests zu erhalten, wurden aus größeren Grünling-Klötzchen Grünlinge mit der Schlepphebelgeometrie gefräst und entsprechend entbindert und gesintert. (Alternativ hierzu können Prototypen innerhalb kurzer Zeit mittels binderbasierten 3D-Druckverfahren gedruckt werden.)

Nach Fertigstellung des Prototypenwerkzeugs wurden erste Muster gefertigt und zur weiteren Beurteilung an den Kunden gesendet.

Schritt 4: Test und Anpassung

Schritt 4: Test und Anpassung

Sinterteile aus dem Prototypenwerkzeug wurden auf ihre mechanischen Eigenschaften und den sonstigen Werkstoffeigenschaften (Mikrostruktur, chemische Zusammensetzung) untersucht. Kundenseitig wurden zahlreiche Untersuchungen hinsichtlich der Veschleißbeständigkeit durchgeführt. Tests zur serienbegleitenden Prüfung der Bauteile wurden definiert und evaluiert.

Schritt 5: Gemeinsame Optimierung mit dem Kunden

Schritt 5: Gemeinsame Optimierung mit dem Kunden

Im nächsten Entwicklungsschritt wurden auf Basis der bisherigen Ergebnisse verschiedene Optimierungen des Bauteils und des Fertigungsprozesses durchgeführt:

- Kundenseitig gab es aufgrund der sehr hohen mechanischen Belastbarkeit der Bauteile den Wunsch einen alternativen MIM-Werkstoff auszuwählen. Ein neuer, noch verschleißbeständigerer Werkstoff wurde ausgewählt und qualifiziert.

- Weiterhin wurde entschieden eine Geometrieänderung des Schlepphebels zur weiteren Leistungssteigerung des Hochleistungsmotors zu realisieren: Anbringung von seitlichen Flügelchen am Schlepphebel um die genaue Positionierung der Komponente im Betrieb sicherzustellen. Im Rahmen der Fertigung des Serienwerkzeugs wurden diese Geometrieänderungen umgesetzt.

- Die Prozesse Schleifen und Gleitschleifen wurden optimiert, sodass die Haftung der Verschleißbeschichtung verbessert wurde. Die Lebenszeit der Schlepphebel konnte so verbessert werden.

Schritt 6: Entwicklung der Serienprozesse

Schritt 6: Entwicklung der Serienprozesse

Auf Basis der Erfahrungen der bisherigen Entwicklungsschritte wurden nun die Serienprozesse festgelegt. Zur Entwicklung dieser dienten Teile aus dem Serienwerkzeug. Sowohl intern durchgeführten Fertigungsprozesse des Schlepphebels, als auch bei externen Zulieferern durchgeführte Prozesse wurden festgelegt und qualifiziert:

- Spritzgießen

- Grünlingsbearbeitung

- Entbindern, Sintern

- Fräsen

- Gleitschleifen

- Wärmebehandlung

- Schleifen

- Lasergravur

- Beschichtung

- Montage zur Baugruppe

Schritt 7: Anforderungen an die Serienproduktion

Im letzten Schritt der Entwicklung erfolgte der Start der Serienproduktion. Erstmuster wurden über die entwickelte Prozesskette gefertigt und ein Erstmusterprüfbericht nach VDA erstellt. Die Prozessfähigkeit wurde nachgewiesen und entsprechende Prüfverfahren zwischen MIMplus Technologies und dem Kunden abgestimmt.

Die Serienproduktion des Schlepphebels konnte starten.