Abmessungen

Wie jedes andere Fertigungsverfahren bringt MIM natürlich auch einige Designanforderungen mit sich. Zusammen mit unseren erfahrenen Ingenieuren begleiten wir das Bauteildesign unserer Kunden von Beginn an um das volle Potential von MIM auszuschöpfen.

Das Metallpulverspritzgussverfahren eignet sich besonders für kleine bis mittlere Bauteile, da mit der Bauteilgröße in der Regel auch die Schwankung der Bauteilmaße zunimmt. Deshalb hat sich MIMplus Technologies auf die Herstellung von Teilen mit einem Durchschnittsgewicht zwischen 0,01 und 50 g spezialisiert, wobei auch größere Komponenten grundsätzlich möglich sind. Maximal fertigt MIMplus aktuell Bauteile mit einem Gewicht von ~100 g.

Allgemeine Toleranzen

Die stark bauteil- und werkstoffabhängigen Toleranzen werden von unseren Experten gemeinsam mit Ihnen ermittelt. Durch eine frühzeitige Berücksichtigung von MIM als Fertigungsverfahren kann eine optimale Bauteilauslegung erfolgen und Toleranzen können minimiert werden. Richtwerte typischer Toleranzen sind in der folgenden Übersicht zusammengefasst. Deutlich sichtbar wird die zunehmende Toleranz mit zunehmendem Maß.

|

Nennmaß / mm |

Toleranz / mm |

|

< 3 |

±0,05 |

|

3 – 6 |

± 0,06 |

|

6 – 15 |

± 0,075 |

|

15 – 30 |

± 0,15 |

|

30 – 60 |

± 0,25 |

|

> 60 |

± 0,5% des Nennmaßes |

Die folgenden geometrischen Richtlinien sind die wichtigsten Kriterien für eine erfolgreiche Fertigung von MIM-Bauteilen und sollten möglichst früh im Bauteildesign berücksichtigt werden. Eine gezielte Umsetzung ermöglicht Nacharbeit zu reduzieren oder zusätzliche Kalibrierschritte zu vermeiden und so die Stückkosten zu optimieren:

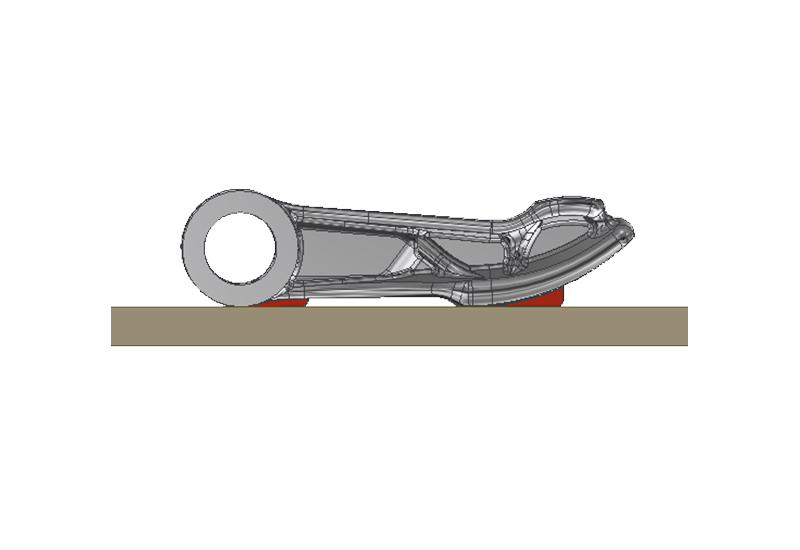

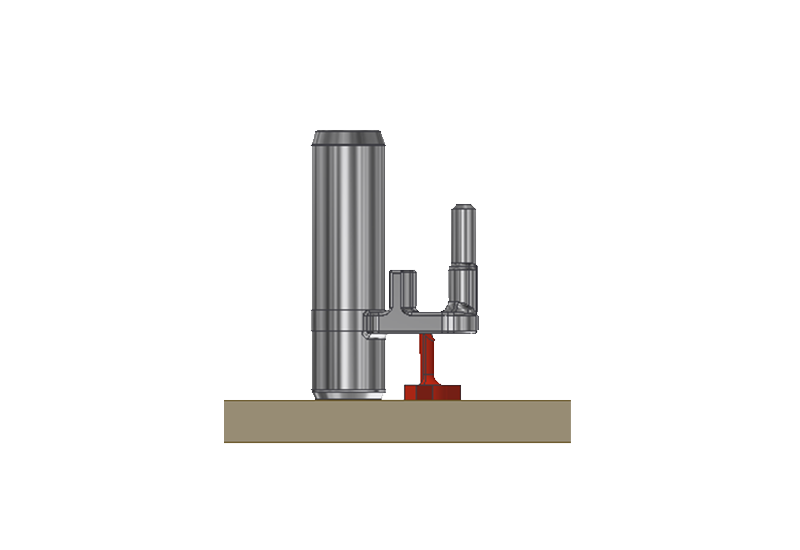

Auflagefläche

MIM Bauteile müssen während des Entbinderns und des Sinterns auf eine keramische Sinterunterlage aufgelegt werden. Um eine Deformation der Bauteile während dieser Fertigungsschritte zu verhindern, sollten Bauteile möglichst eine plane Auflagefläche besitzen. Lässt sich dies beim Bauteildesign nicht sinnvoll realisieren, so besitzen unsere Experten einen umfangreichen Erfahrungsschatz durch geschickte Auflagevarianten oder sehr einfach entfernbare Stützen auch diese Bauteile verzugsfrei zu sintern.

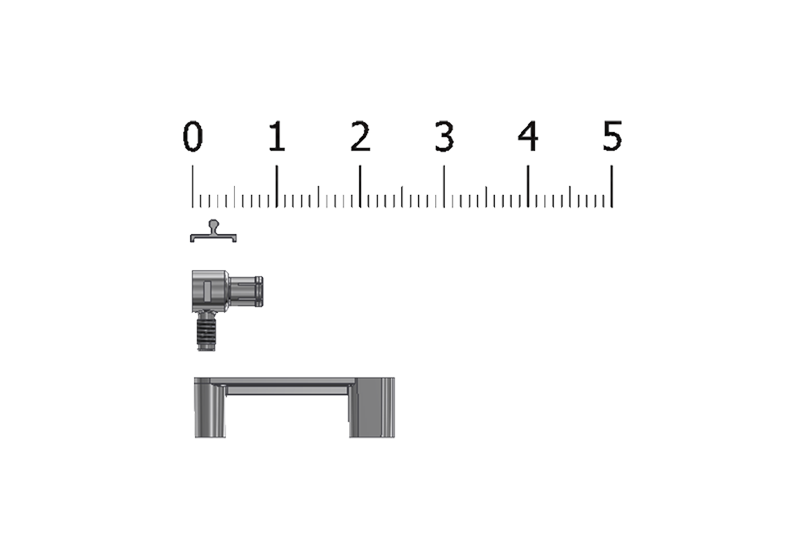

Stützstrukturen

Neben der Anforderung Verzug zu verhindern oder zu minimieren, ist auch ein stabiler Stand der Bauteile möglich. Bauteile die beim Transport zum Umfallen neigen, können durch Stützen stabilisiert werden.

Weiterhin kann eine geschickte Werkstoffwahl eine nicht ideale Auflagemöglichkeit kompensieren.

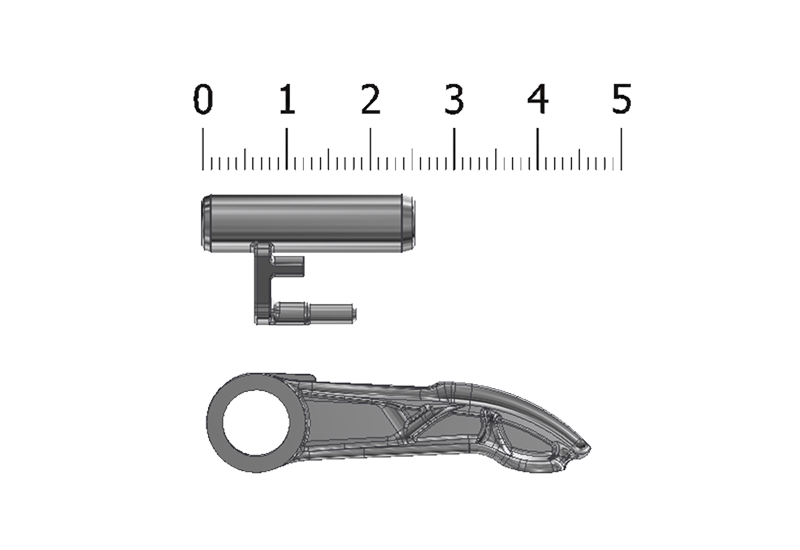

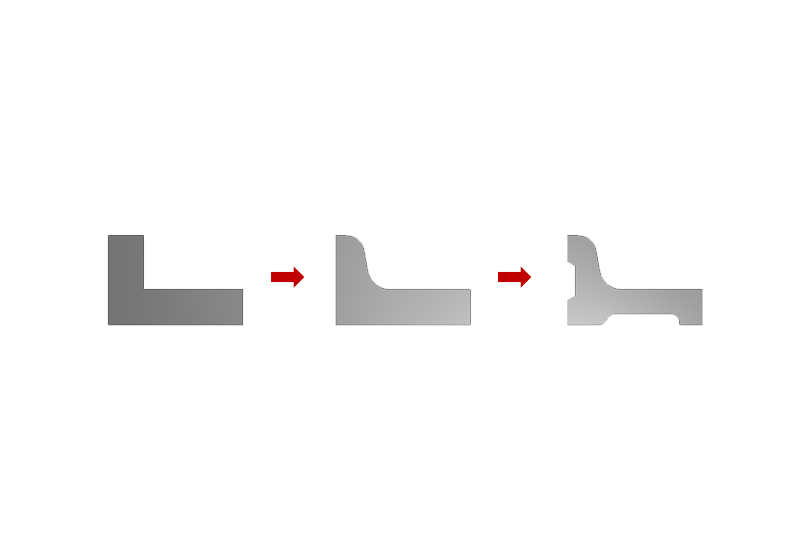

Wandstärkenverteilung

Wandstärkenverteilung

Konstante und gleichmäßige Wandstärken ermöglichen ein Höchstmaß an Maßhaltigkeit und Reproduzierbarkeit. Dies ermöglicht es, das Gewicht des Bauteils deutlich zu reduzieren und Rohstoffe zu sparen, was sich direkt auch auf die Bauteilkosten auswirkt.

Neben einer Materialersparnis kann hierdurch auch die Gefahr von Lunkern, Einfallstellen und Verzug nach dem Sintern deutlich reduziert werden. Die gleichmäßige Wandstärke ermöglicht einen gleichmäßigen Bauteilschrumpf über das gesamte Bauteil und hilft somit die zuvor genannten Problematiken zu beherrschen. Auskernungen sind auch beliebte Lösungen um Materialanhäufungen zu vermeiden.

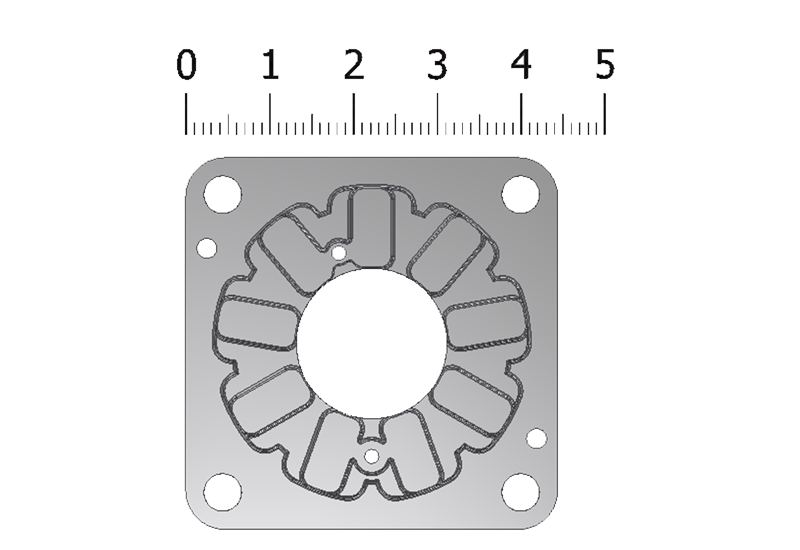

Materialquerschnitt

Die minimal mögliche Wandstärke eines MIM-Bauteils bewegt sich im Bereich von 0,3 – 0,5 mm. Maximal sollten Materialquerschnitte von > 5 mm vermieden werden.

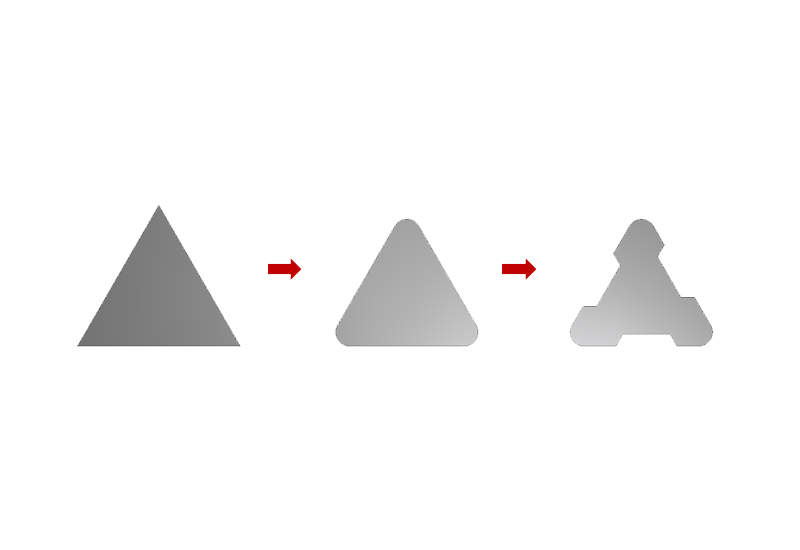

Übergänge

Generell sind abgerundete Kanten scharf geformten Kanten vorzuziehen. Beim Spritzgießprozess wird so die Formfüllung verbessert und eine entmischungsfreie Füllung der Kavität kann realisiert werden. Weiterhin wirkt sich dies aufgrund der reduzierten Kerbwirkung positiv auf die mechanischen Eigenschaften des Grünlings und des Sinterteils aus.

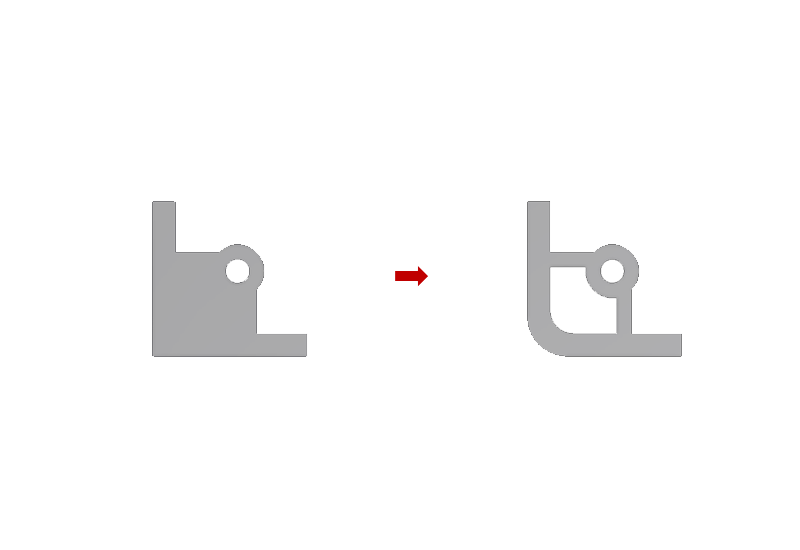

Entformschrägen

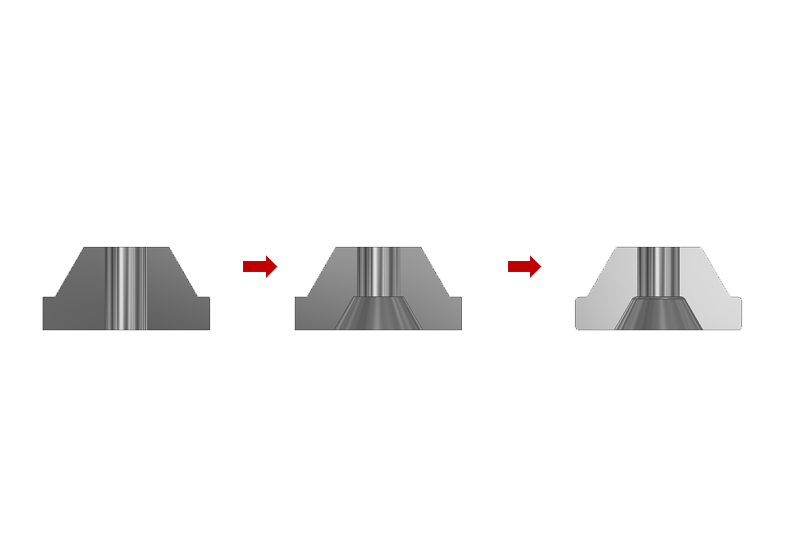

Entformschrägen

Wie auch für Teile aus dem Kunststoffspritzguss sind auch für MIM-Teile Entformschrägen vorteilhaft. Typischerweise sind Entformschrägen von 1° empfehlenswert. Für sehr kleine Geometrien können diese teilweise entfallen. Dies muss jedoch von Bauteil zu Bauteil entschieden werden.

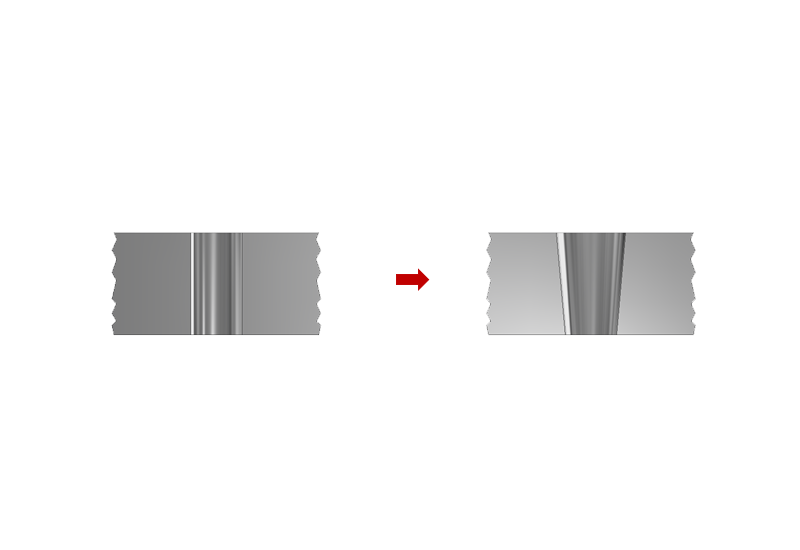

Wahl des Anspritzpunkts

Für ein optimales Füllen der Spritzgussform sollten Anspritzpunkte in der Nähe von dickwandigen Bereichen erfolgen. Dies verhindert ein frühzeitiges Einfrieren des Feedstocks am Ende des Spritzgusszyklus und reduziert das Risiko von Lunkern und Einfallstellen. Bei Sichtbauteilen sollte beachtet werden, dass der Anspritzpunkt so gewählt wird, dass dieser sich nicht im Sichtbereich des Bauteils befindet. Kostenintensive Nachbearbeitungsschritte können so vermieden werden.

Durch ein geeignetes Design des Anspritzpunktes werden sichtbare Entmischungen des Feedstocks vermieden oder reduziert. Mit Hilfe von Füllsimulationen bestimmen wir zusammen mit Ihnen die ideale Position und Geometrie des Anspritzpunktes.

Unsere Experten freuen sich darauf, diese Gestaltungsrichtlinien gemeinsam mit Ihnen im Detail zu besprechen, um Ihre MIM-Komponenten erfolgreich entwickeln und produzieren zu können.