Große Freiheit im Design

Große Freiheit im Design

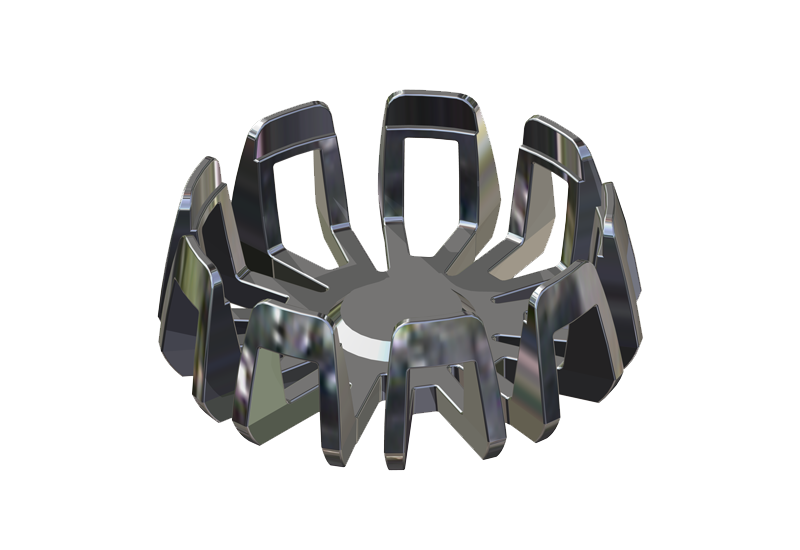

Der MIM-Prozess bietet eine aus der Kunststoffindustrie bekannte Gestaltungsfreiheit. Bohrungen, Gewinde oder Beschriftungen, wie z. B. Logos, lassen sich problemlos in das MIM-Werkzeug integrieren und ermöglichen endformnahe-Bauteile direkt aus dem Werkzeug heraus. Ganze Baugruppen, die bisher nur durch die Montage mehrerer Komponenten herstellbar waren, können mit MIM in einem Arbeitsgang hergestellt werden.

Hervorragende

Hervorragende

Materialeigenschaften

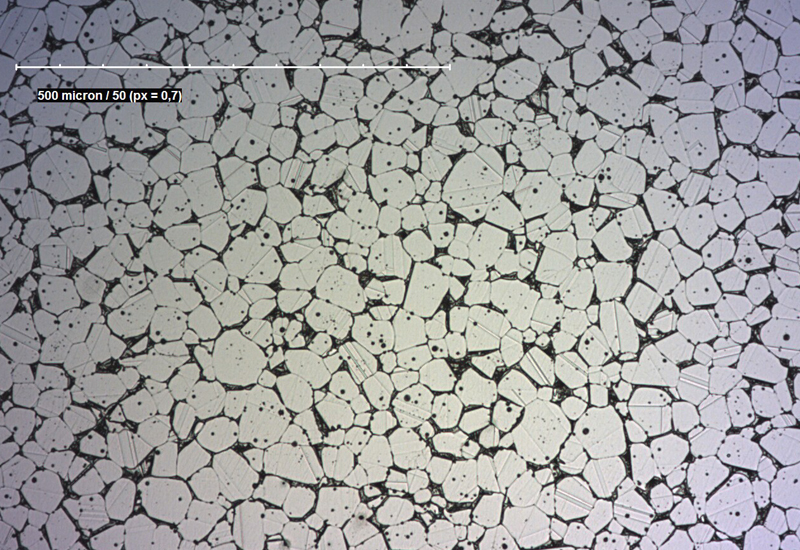

Gesinterte MIM-Bauteile weisen ein homogenes Gefüge mit Dichten > 97% auf und sind frei von Eigenspannungen. Die Dichte der Teile ist homogen und gradientenfrei im Gegensatz zu Sinterteilen aus dem oft verwechselten Presssinter-Prozess. Die mechanischen Eigenschaften sind gut mit denen von Walzmaterial vergleichbar.

Hohe Oberflächenqualität

Hohe Oberflächenqualität

Die Oberflächenrauheit von MIM-Teilen ist besser als die von Feingussteilen. Eine Rauheit von Ra = 4 µm ist ohne zusätzliche Schleif- oder Polierschritte gut erreichbar. Nachbearbeitungen wie Schleifen, Gleitschleifen oder Polieren können eingesetzt werden, wenn höhere Oberflächenqualitäten gefordert sind. Auch auf der porenfreien Oberfläche von MIM-Bauteilen kann eine gleichmäßige Hochglanzoberfläche realisiert werden.

Enge Toleranzen

Enge Toleranzen

Der MIM-Prozess ermöglicht die Einhaltung enger Toleranzen bei gleichzeitig sehr guter Reproduzierbarkeit. Die minimalen Toleranzen liegen bei ± 0,05 mm für Geometrien < 3 mm. Bei größeren Teilen ( > 60 mm) gilt als Faustregel für die Toleranz 0,5 % des Nennmaßes.

Verfügbare Materialien

Verfügbare Materialien

Für den Metallspritzgießprozess steht eine breite Palette von Materialien zur Verfügung. Fast jede Legierung, aus der ein Pulver hergestellt werden kann, kann verarbeitet werden. MIM ist besonders interessant für Materialien, die nicht einfach zu bearbeiten oder teuer sind. Standardwerkstoffe für die Serienproduktion im Portfolio von MIMplus Technologies sind Edelstähle, niedrig legierte Stähle, Werkzeugstähle, weichmagnetische Legierungen und auch Leichtmetalle wie Titan. Darüber hinaus bieten wir Nickelbasislegierungen, Hartmetalle sowie Kupfer an. Unsere Forschungs- und Entwicklungsabteilung konzentriert sich auf die Entwicklung innovativer und neuer MIM-Materialien, die bisher nicht verfügbar sind. Dazu gehören permanentmagnetische Legierungen (z. B. NdFeB) oder komplexe Verbundwerkstoffe.

Wirtschaftliche Aspekte

Wirtschaftliche Aspekte

Wie im oberen Diagramm dargestellt, ist MIM besonders relevant für komplexe Bauteile in hohen Stückzahlen. Denn der Prozess ist ein werkzeuggebundener Prozess und die Kosten für die Form werden über die Anzahl der produzierten Teile amortisiert.

Für kostenintensive Materialien ist dieses Netshape-Verfahren wirtschaftlich sehr attraktiv, da bei der Formgebung kein Abfall entsteht. Grünlinge, die bei Startzyklen entstanden sind können genauso wie der Anguss ohne Qualitätsverlust regranuliert und wieder verwendet werden. Dies macht MIM zu einem umweltfreundlichen Prozess.